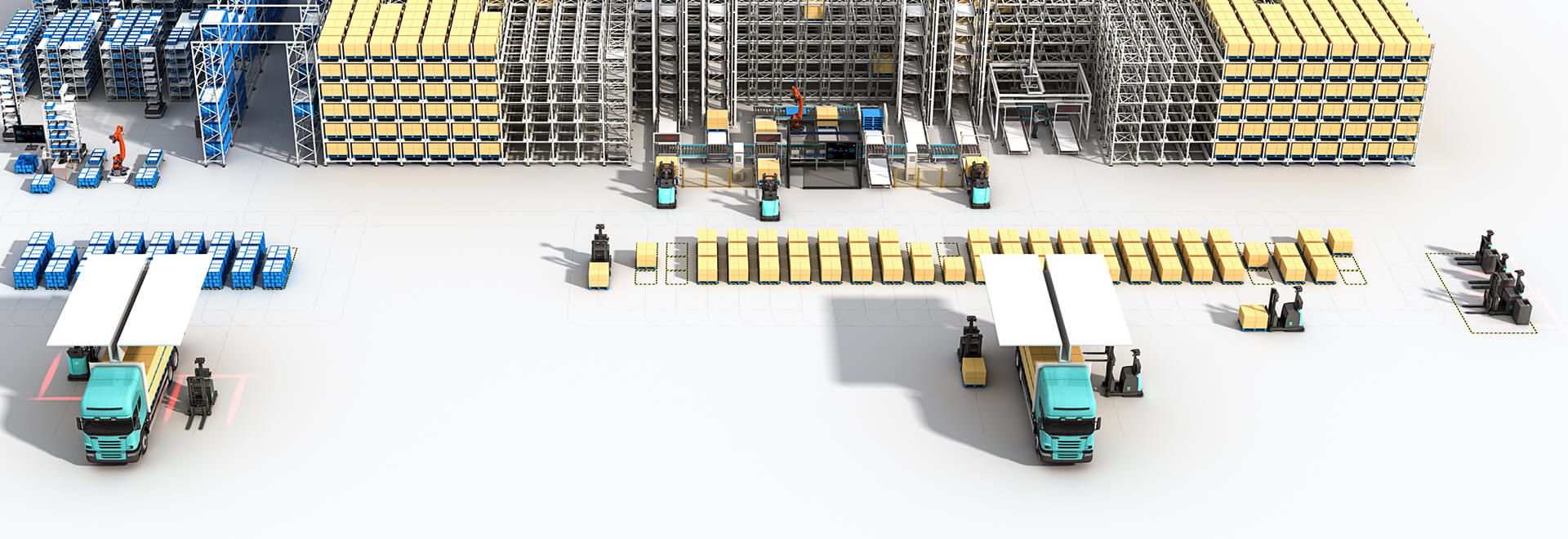

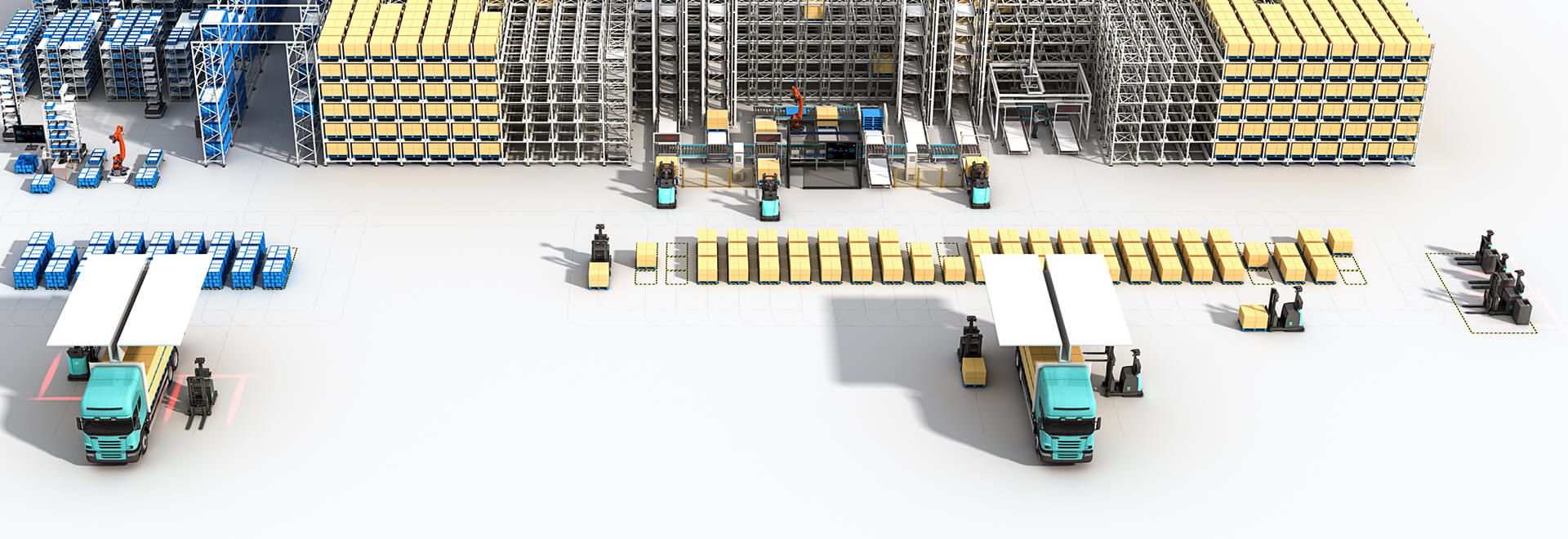

하나의 시스템, 전체 운영, 무인 지게차 AGF + 4 Way 셔틀 + AMR, DEC는 Multiway Robotics와 협력하여 물류 자동화의 새로운 시대를 향해 나아갑니다.

비디오

비디오

사례 소개

업무량의 지속적인 증가에 따라, 전통적인 물류 방식은 기업의 효율성 및 정보화 요구를 충족하기 어려워졌습니다. 물류 로봇은 고효율 자동화 장비로서 물류 효율성을 크게 향상시키고, 인건비를 절감하며, 운영 리스크를 낮출 수 있어 기업의 전환과 업그레이드를 이끄는 중요한 역할을 합니다.

최근, 중국 동방전기그룹(DEC) 산하 국유 지주 회사는 Multiway Robotics의 무인 지게차, 4 Way 셔틀, AMR을 성공적으로 도입하여 물류 운반 및 저장을 위한 통합 솔루션을 구현했습니다. 이는 회사가 물류 자동화 분야에서 중요한 도약을 이룬 것을 의미합니다. 프로젝트 위치는 쓰촨성에 있으며, 프로젝트의 주요 건설 내용은 기존 공장을 활용하여 스마트 물류 장비 및 저장 장비를 배치하고, 스마트 창고 관리 시스템과 현장 스케줄링 시스템을 도입하며, 5G의 고속 정보 전송 능력과 스마트 물류의 실제 업무 시나리오를 결합하여 5G 통신 방식을 통해 전 과정의 스마트 물류 시스템을 구축하는 것입니다. 창고는 길이 120.7m, 너비 97.5m, 총 면적 12,319.2m²로, 그 중 드라이브인 랙 구축 구역은 L14xW10.55xH6.5m이며, 셔틀형 고밀도 저장 구역에는 3개의 수리 위치와 1개의 충전 위치가 포함되어 있습니다. 창고 내 자재 운반은 4 Way 셔틀을 사용하여 무인화가 이루어집니다. WMS 창고 관리 시스템은 입고 관리, 창고 내 관리, 출고 관리 등 다양한 기능의 창고 구역을 관리합니다. 동시에, WMS 시스템은 상위 ERP 시스템과 연동되어 자동으로 회계 처리를 실현합니다. 최종적으로, 하드웨어와 소프트웨어의 융합을 통해 스마트 물류 종합 솔루션을 구성하며, 물류와 정보 흐름의 동기화를 이룹니다. 원자재 창고: 원자재의 자동 운반을 통해 창고 관리 효율성을 향상시킵니다. 생산 라인: 생산 라인에서 자재를 빠르게 배송하여 생산 대기 시간을 줄입니다 완제품 창고: 완제품의 자동 저장 및 분류를 통해 재고 관리를 최적화합니다. 무인 지게차 + AMR + 4 Way 셔틀의 적용을 통해, DEC는 물류 전 과정의 자동화와 스마트화를 실현했습니다. 이 시스템은 작업 효율성을 향상시키고, 인건비를 절감하며, 전체 물류 서비스 품질을 개선했습니다. 자율 내비게이션 능력: 물류 로봇은 고급 센서와 알고리즘을 사용하여 자율 내비게이션과 경로 계획을 실현하고, 장애물을 효과적으로 회피합니다. 정밀 위치 지정: 탑재된 고정밀 위치 지정 시스템을 통해, 무인 지게차는 정확한 자재 운반과 적재를 실현합니다. 스마트 스케줄링 시스템: 다양한 모델의 차량을 조정하는 스케줄링 시스템은 더 간단하고 비용이 낮습니다. 자재 운반 및 저장을 위한 통합 솔루션(전체 무인 지게차, AMR, 4 Way 셔틀, 완전 자사 개발 시스템)을 제공합니다. 안전성: 로봇은 긴급 제동 및 장애물 회피 시스템을 포함한 다중 안전 메커니즘을 갖추어 안전한 작업을 보장합니다. 에너지 절약 및 친환경성: 전통적인 수작업 지게차나 수작업 방식과 비교하여, 운영 과정에서 에너지 소비가 적어 환경 친화적인 개발 철학을 따릅니다. 경제적 이점: 물류 작업 효율성이 크게 향상되어 자재 처리 시간이 단축되었고, 인력 의존도가 줄어들어 인건비가 절감되었습니다. 또한, 인위적인 실수를 줄이고, 작업 정확성을 높이며, 생산 요구에 맞춰 유연하게 작업 흐름을 조정할 수 있습니다. DEC와 Multiway Robotics의 협력은 회사의 물류 시스템을 전면적으로 업그레이드할 뿐만 아니라, 스마트 제조 분야에서 새로운 기준을 제시할 것입니다. 앞으로 양측은 협력을 더욱 심화하고, 더 많은 스마트화 및 자동화 솔루션을 탐색하여 산업 4.0 시대의 도전과 기회를 함께 맞이할 것입니다.