사례 소개

일점 증가하는 시장 수요에 대응하기 위해, 화동의 유명 전기 공장은 전통적인 모델을 변경하여 인건비를 절감하고, 스마트화 및 디지털화 수준을 향상시켜 비용 절감과 효율성 증대를 실현해야 했습니다.

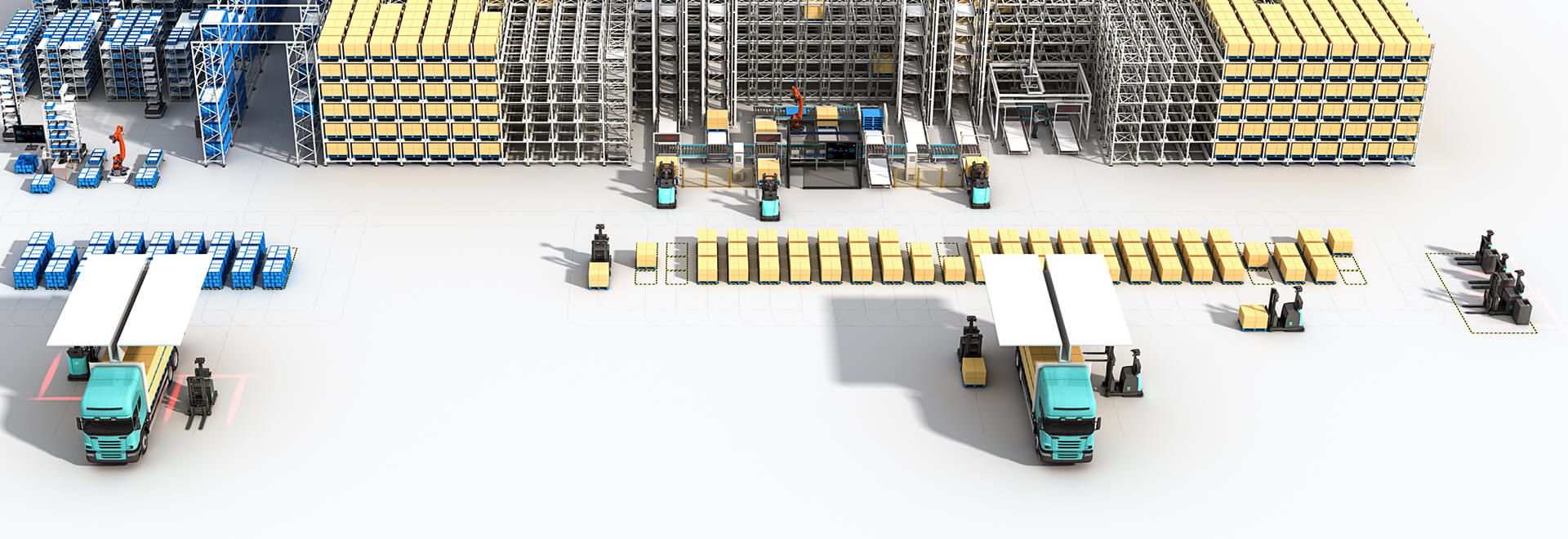

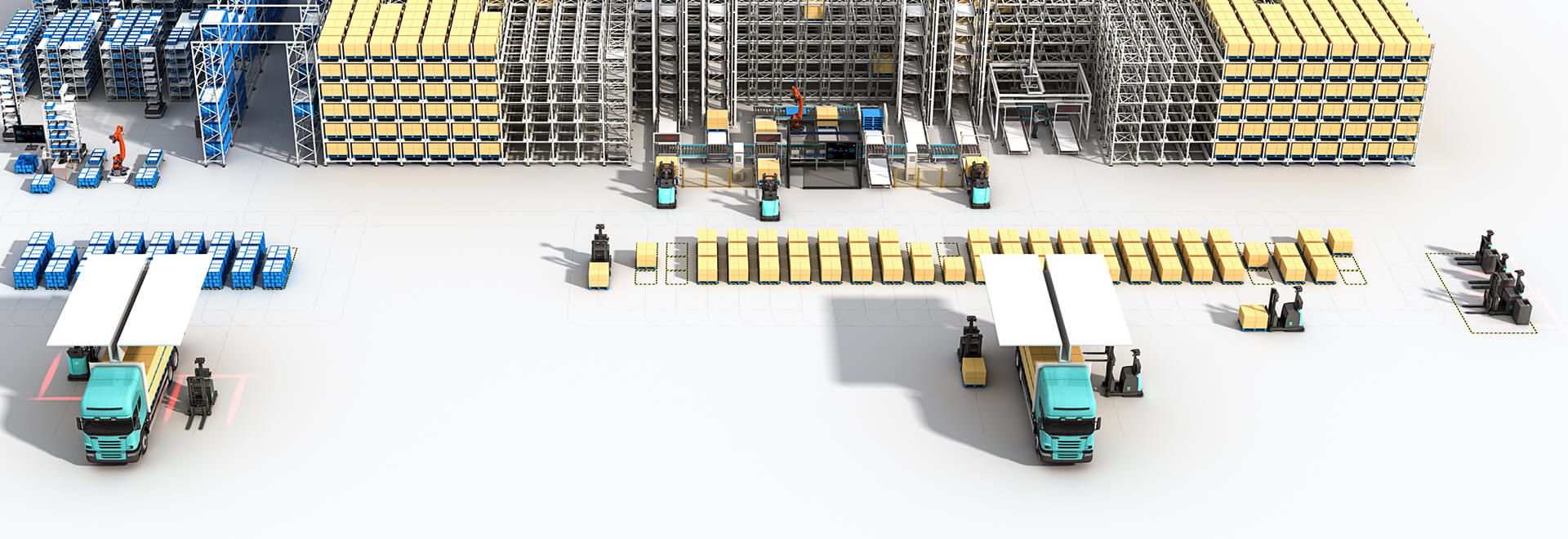

이 기업은 Multiway Robotics와 협력하여 "삼방향 지게차 MW-K16 + Wefront X20 + 소프트웨어 시스템"을 포함한 통합 솔루션을 도입하고, 전기 생산 작업장에서 자동 입출고 및 생산 라인의 자동 자재 취급을 실현했습니다.

프로젝트는 입출고 연결에서 선반 저장, 생산 라인 연결까지의 전 과정에 걸쳐 있습니다. 이전에는 층간 자재 운반을 수작업으로 진행했으며, 이는 시간과 노력이 많이 소모되고, 자재 추적이 어려웠습니다. Multiway Robotics의 실내 스마트 물류 솔루션 도입 후, 다차 협업이 효율적으로 이루어지며 운반 효율이 향상되었습니다.

▲삼방향 지게차 고위 선반 저장 및 취급

작업자가 PDA를 통해 작업을 지시하면, 무인 지게차는 자동으로 입고 접속 지점으로 가서 화물을 취급한 후, 이를 선반 구역에 배치합니다. 운반 과정에서 화물의 높이와 무게에 따라 창고 위치를 선택할 수 있으며, 설정된 무게 값을 초과하는 화물은 하위 3층의 선반에 배치됩니다.

▲Wefront X20 입출고 접속

정확하고 효율적인 자재 도달은 전기 생산에 매우 중요합니다. WMS 창고 관리 시스템은 자재 정보 관리, 수발송 관리, 창고 내 재고 점검 및 진열 관리, 인력 관리 등을 지원하며, 필요에 따라 맞춤형 보고서를 제공하고, WCS 장비 제어 시스템은 ERP 시스템과 연동되어 전 과정의 물류 정보화 관리를 실현합니다.

RCS 스케줄링 시스템은 수백 대의 다양한 유형의 로봇이 동일한 작업장에서 작업할 수 있도록 지원하며, 로봇에 대한 감독, 제어 및 스케줄링을 실행하여 실시간 작업 정보 응답을 보장합니다. 또한, 사용자 인터페이스를 통해 로봇 장비 상태, 위치, 작업 등을 실시간으로 확인할 수 있습니다.

▲삼방향 지게차 무인 지게차 자동 충전

또한, Multiway Robotics는 개방형 표준화 인터페이스를 제공하여 고객의 ERP 시스템과 연동하며, 화물 정보는 실시간으로 동기화되고, 사람과 기계의 효율적인 협업이 이루어집니다. 이를 통해 전체 장비 흐름, 자재 흐름, 정보 흐름이 원활하게 연결되며, 기업의 정밀 관리에 기여합니다.

무인 지게차 스마트 물류 솔루션 도입은 전체 물류 속도를 향상시키고 효율성을 증대시켰으며, 창고 관리의 스마트화 수준을 크게 향상시켰습니다.