사례 소개

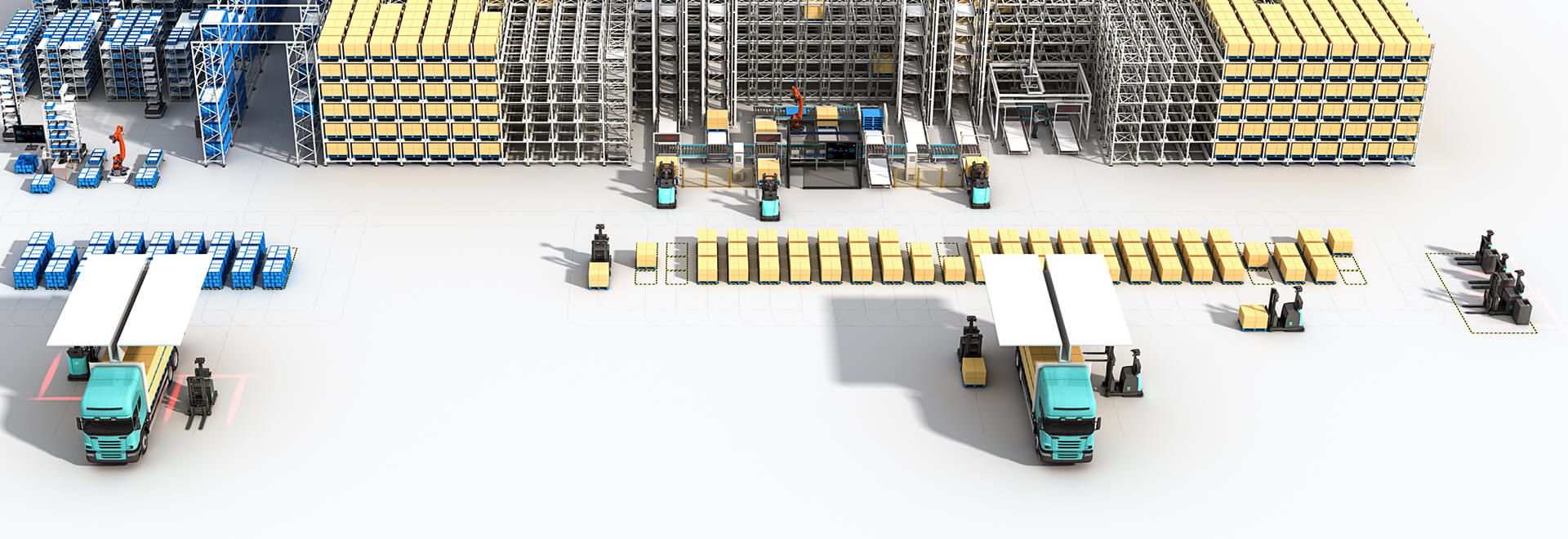

정밀화, 스마트 물류 관리의 요구에 따라, 기업은 점차 전통적인 창고 작업 방식에서 스마트 창고 방식으로 전환하고 있습니다. 고급 스마트 사방향 밀집 저장 시스템 솔루션은 증가하는 인건비와 창고 비용을 효과적으로 완화하고, 고밀도, 고효율, 투명한 재고 정보 관리가 가능한 물류 저장을 실현합니다.

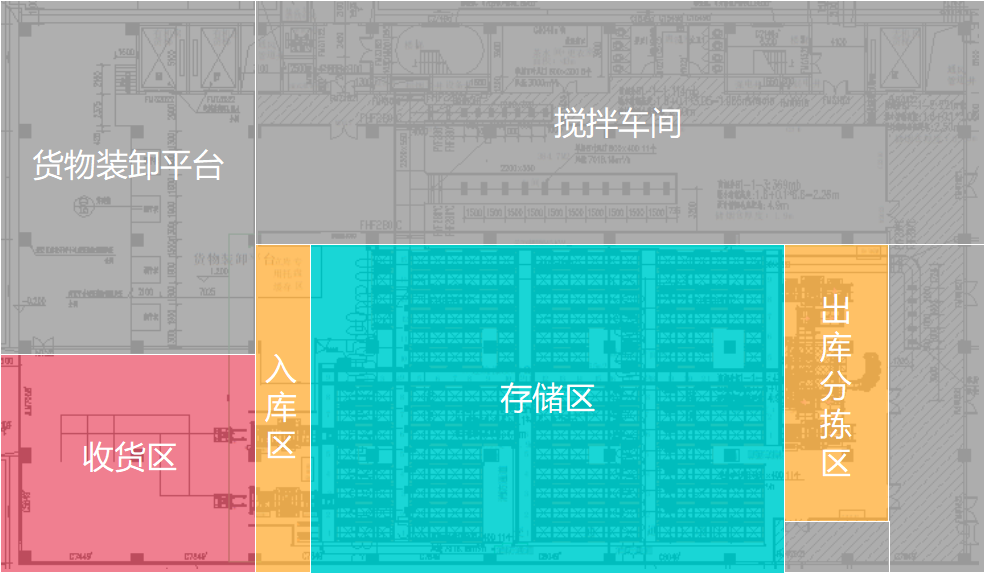

이번 사례는 화학 제품 제조 기업에 초점을 맞춥니다. 이 기업은 고급 접착제, 실란트 등 기능성 재료의 개발과 응용을 전문으로 하며, 업계에서 잘 알려진 선도 기업입니다.

Multiway Robotics의 스마트 사방향 밀집 저장 시스템 솔루션을 도입하여, '스마트 사방향 셔틀 차량'을 주요 하드웨어로 사용하고, 자사의 창고 관리 시스템(WMS), 스케줄링 시스템(RCS) 및 장비 제어 시스템(WCS)을 결합하여 창고 물류 작업을 스마트화하고 디지털화하여, 인건비를 절감하고 작업 효율을 향상시켰습니다.

4 Way 셔틀 밀집 저장 시스템 솔루션

Multiway Robotics는 프로젝트에 전체 공정 장비를 제공하며, 수령 및 입고부터 분류 및 출고까지 전 과정을 커버하고, 시스템의 완전성, 장비의 진보성, 경제적 효율성 등에서 뛰어난 장점을 가지고 있습니다.

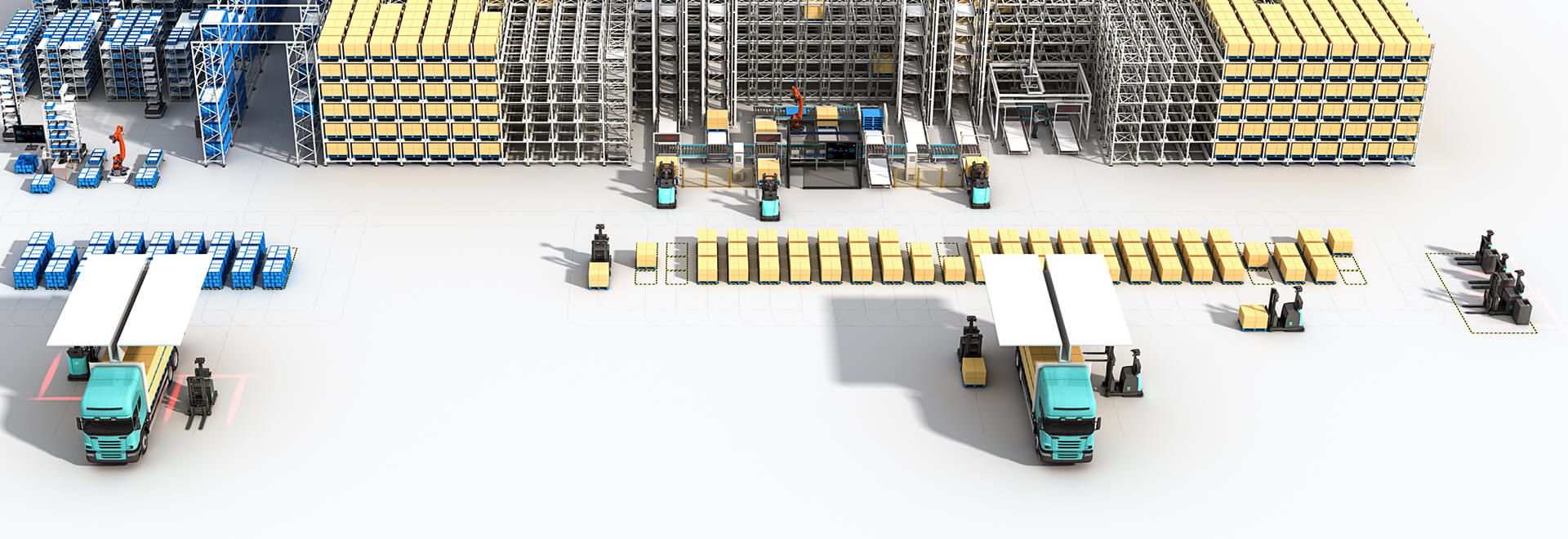

입고 시, 검사 후의 단위 화물 팔레트는 지게차에 의해 입고대로 놓여지고, PDA 스캔으로 바인딩됩니다. 화물은 컨베이어 라인을 통해 검사 구역을 지나 입고되며, 승강기를 통해 지정된 층으로 이동합니다. 4 Way 셔틀은 WMS의 위치 할당 결과에 따라 화물을 최적의 창고 위치로 보내어 밀집 저장을 실현합니다. 출고는 반대로, 선입선출 원칙을 따릅니다.

스마트 스케줄링, 유연한 셔틀, 밀집 저장

저장 방식은 사방향 밀집 저장 방식을 채택하여, 총 3층에 약 1,000개의 창고 위치를 배치하고, 수직 공간을 충분히 활용합니다. 같은 건축 면적 내에서 전통적인 횡빔식 선반 저장량의 3~5배에 달하며, 단위 공간 내에서 최대 화물 저장량을 실현합니다. 컨베이어 시스템은 입출고 20팔레트/시간의 작업 효율을 충족하며, 24시간 작업을 통해 하루 평균 운반량은 57.6톤에 달합니다.

▲화물은 컨베이어 라인을 통해 검사 구역을 지나 무게 측정 및 외형 측정을 받습니다.

장비 제어 시스템 WCS

전체 장비 흐름 연결

Multiway Robotics는 장비 제어 시스템 WCS를 통해 외형 검사기, 무게 측정 모듈, 체인 컨베이어, 승강기, KBK 보조 분류 장비와 효율적으로 상호작용하여 전체 장비 흐름을 연결하고, 장비 흐름을 통합 관리합니다. 이를 통해 원자재 입고, 출고 및 분류의 전 과정을 자동화하여 작업을 실현합니다.

▲스마트 사방향 셔틀 차량이 화물을 운반하며 승강기를 타고 층간 이동

창고 관리 시스템 WMS

재고 데이터 정보 투명화 실현

작업 효율 대폭 향상

스마트화, 정밀화 생산

▲화물 출고는 선입선출 원칙을 따릅니다