사례 소개

한국의 유명 건축 자재 제조업체 (주)벽산은 최근 홍성 공장에서 창고 물류 시스템의 스마트화 전환을 맞이했습니다. 대형, 초중량(단일 팔레트 최대 1000kg)의 건축 자재 저장 및 취급 문제와 좁은 통로, 고위 적재, 수작업 효율 저하, 높은 안전 위험 등 여러 문제에 직면한 (주)벽산은 Multiway Robotics와 협력하여 업계를 선도하는 드라이브인 랙 무인화 솔루션을 구축하고, 창고 전 과정의 자동화 업그레이드를 실현했습니다.

프로젝트 배경 고밀도 저장 장면의 다중 도전

홍성 공장은 (주)벽산의 핵심 생산 기지로, 일상적인 고빈도 입출고 작업은 물류 시스템에 매우 높은 요구를 합니다. 공장에서 사용 중인 드라이브인 랙은 저장 밀도를 대폭 향상시켰지만, "좁은 통로, 깊은 적재, 큰 화물 크기"라는 특징은 무인 지게차 시스템에 극히 엄격한 도전 과제를 안겨주었습니다:

무인 지게차는 좁은 통로에서 밀리미터 단위의 저장 및 취급 작업을 완료해야 하며, 이는 무인 지게차의 위치 지정 및 제어 정확도에 매우 높은 요구를 부여합니다.

현장 화물은 일반적으로 초과 팔레트 적재, 필름 감기 등의 문제가 있어, 지능적인 인식 및 자가 적응 능력이 필요합니다.

고위 적재 환경에서는 어느 작은 오차라도 화물 손상이나 안전 사고를 유발할 수 있어, 시스템의 안정성 및 신뢰성은 철저히 보장되어야 합니다.

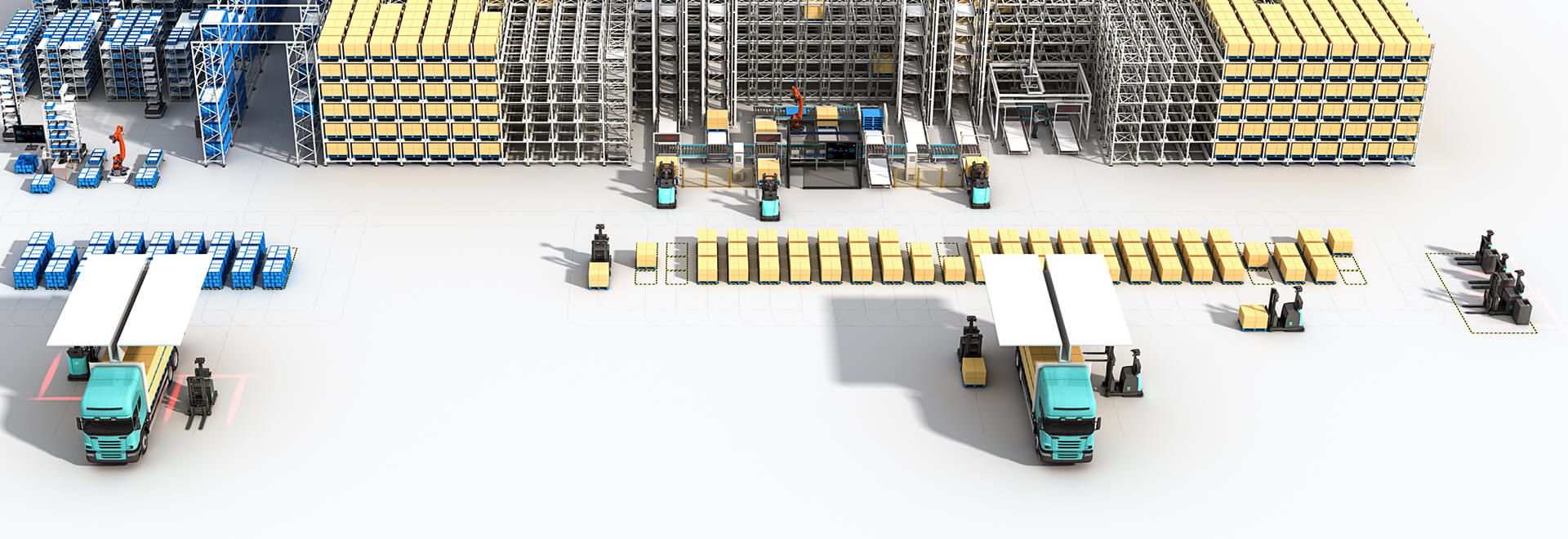

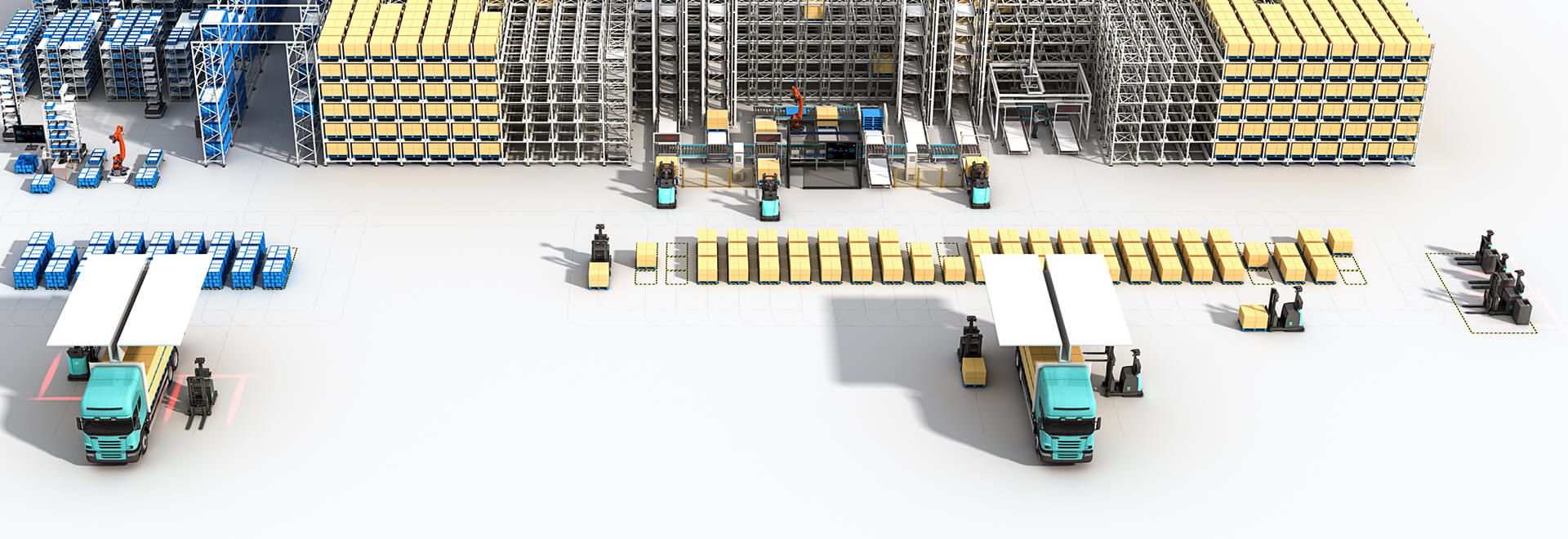

해결책 전 과정 스마트화 시스템 정밀 구현

Multiway Robotics는 이 프로젝트를 위해 평형식 무인 지게차 MW-SE30을 맞춤 제작하고, 자사 개발한 창고 관리 시스템 WMS와 스케줄링 시스템 RCS를 결합하여 업계를 선도하는 드라이브인 랙 자동화 솔루션을 구축했습니다. 이를 통해 입고에서 출고까지의 무인화 및 스마트화 관리가 실현되었습니다.

차량 선택: 평형식 무인 지게차 MW-SE30

±5mm 고정밀 위치 지정, 3.5m 고위 선반에서 안정적인 작업 지원

스마트 비주얼 시스템, 비정형 팔레트인 필름 감기 및 초과 팔레트를 자동 인식

자동 충전 지원, 24시간 연속 작업 가능, 작업 효율성 대폭 향상

시스템 협업: WMS + RCS + PAD 터미널

창고 관리 시스템 WMS는 위치 시각화 관리, 스마트 입출고 전략을 구현하여 위치 공백 또는 잘못된 배치 방지

스케줄링 시스템 RCS는 스마트 경로 계획 및 다수 차량 협동 작업을 지원하여 복잡한 통로에서도 효율적인 스케줄링을 보장

PAD를 통해 작업을 간소화하여 1선 인력이 빠르게 작업 지시를 내리고, 사용 장벽을 낮춤

360° 전방위 안전 보호

차량 안전: 3D 레이저 라이다, 하단 장애물 감지 레이더, 음성/광경고, 비상 정지 버튼, 안전 접촉 엣지 등 다중 보호 기능; 보행자 및 지게차를 스마트하게 인식하여 회피

작업 안전: 팔레트 위치 자동 인식, 화물 입출고 시 스마트 자동 수정, 틸트 감지 및 고위 작업의 정확하고 안정적인 실행

충전 안전: 전체 온도 및 전류 모니터링, 이상 발생 시 즉시 전원 차단 및 경고 시스템

업무 프로세스 안전하고 정확하며 전 과정이 제어 가능한 무인 작업

Multiway Robotics 시스템은 입고에서 출고까지 전 과정을 스마트하게 관리하여, 모든 작업 단계가 안전하고 신뢰할 수 있도록 보장합니다:

스마트 입고 프로세스: 화물이 지정된 입고 지점에 도달하면, WMS 시스템이 최적의 창고 위치를 스마트하게 배정하고, 무인 지게차는 정확한 명령을 받아 화물을 매끄럽게 드라이브인 랙의 지정된 저장 위치로 운반합니다. 전 과정에서 인력 개입 없이 자동화 작업이 이루어집니다.

안전 출고 프로세스: 무인 지게차는 시스템 명령에 따라 정확히 드라이브인 랙에서 화물을 취급하여 출고 지점으로 운반합니다. 이 과정에서 레이저 레이더가 스마트하게 출고 지점을 스캔하고, 화물 위치와 사람의 통행을 확인한 후에만 안전하게 화물을 내려놓습니다. 이를 통해 반복적인 적재, 화물 충돌 및 사람과 차량의 안전 위험을 완전히 차단하며, 출고 과정 전반을 안전하고 신뢰성 있게 제어하고 추적할 수 있습니다.

프로젝트 성과 효율성, 안전성, 공간 활용 세 가지 주요 향상

Multiway Robotics의 전체 시스템이 적용됨으로써, (주)벽산 홍성 공장은 눈에 띄는 비즈니스 업그레이드를 실현했습니다:

전체 무인화 프로세스를 통해 입출고 시간을 대폭 단축했습니다.

드라이브인 랙 자동화 작업을 통해 공간 활용률이 크게 향상되었습니다.

스마트 장애물 회피 및 경고 시스템을 통해 사람과 기계의 혼합 작업 위험을 효과적으로 낮췄습니다.

미래의 생산 라인 확장 및 규모화 업그레이드를 지원합니다.

Multiway Robotics 는 글로벌 스마트 물류 솔루션 제공업체로, 로봇 기술을 통해 창고, 제조, 물류 등 다양한 분야의 스마트 업그레이드를 지원합니다. 제품 포트폴리오는 무인 지게차, AMR, 무인 견인차, 4 Way 셔틀 등 하드웨어와 Multiway Cloud, WMS, RCS, WCS 등 소프트웨어 시스템을 포함하고 있으며, 이미 여러 세계 500대 기업에 서비스를 제공하고 있습니다. 이를 통해 고객의 비용 절감, 효율 향상 및 디지털 전환을 돕고 있습니다.